Problématique : Comment BNP utilise-t-elle la technologie d’impression 3D SLS pour améliorer l’ergonomie et la performance de ses équipements industriels tout en optimisant la production ?

BNP est une entreprise italienne qui conçoit et fabrique depuis plus de 25 ans des solutions ergonomiques pour la production industrielle. L’objectif principal de l’entreprise est le bien-être des opérateurs. Pour atteindre cet objectif, elle conçoit, produit et livre des équipements pour les chaînes de montage et les travailleurs afin de garantir leur protection et l’absence de risques de blessures.

Les équipements fabriqués par BNP sont fabriqués à partir de matériaux de haute qualité, tels que des tubes en fibre de carbone ou d’autres composants légers conçus pour réduire le poids. En fin de compte, le travailleur doit fournir le moins d’effort physique possible et réduire la fatigue.

Impression 3D au BNP

Les dirigeants de BNP connaissaient déjà les possibilités de l’impression 3D et avaient déjà utilisé la fabrication additive. Ils ont décidé de l’introduire dans l’entreprise. Ils ont commencé avec la FDM en 2018 et après cinq ans, BNP était prête à mettre en œuvre une technologie plus avancée – le SLS.

Plusieurs raisons ont motivé cette décision. Tout d’abord, la technologie elle-même s’est développée et est devenue plus accessible. Il y a dix ans, seules quelques entreprises pouvaient se permettre des imprimantes 3D coûtant plus de 100 000 euros. Aujourd’hui, grâce aux imprimantes 3D SLS compactes, la technologie SLS est devenue non seulement plus abordable, mais aussi plus accessible.

L’utilisation de la technologie d’impression 3D SLS

Pour BNP, le passage à la technologie SLS a été très bénéfique. Les imprimantes FDM permettant une augmentation significative de la capacité de production, il existait certaines restrictions en matière de résistance et de conception. Le retrait des supports, nécessaires à la technologie FDM, affectait la surface des pièces imprimées, ce qui n’était pas satisfaisant.

BNP a décidé d’acheter également l’imprimante 3D Lisa X, la plus rapide et la plus grande des imprimantes 3D SLS compactes de Sinterit.

Les pièces produites avec la Lisa X sont non seulement plus esthétiques avec des surfaces plus lisses, mais comme ce sont des pièces fonctionnelles, leur résistance est considérablement augmentée.

Pièces imprimées avec Lisa X

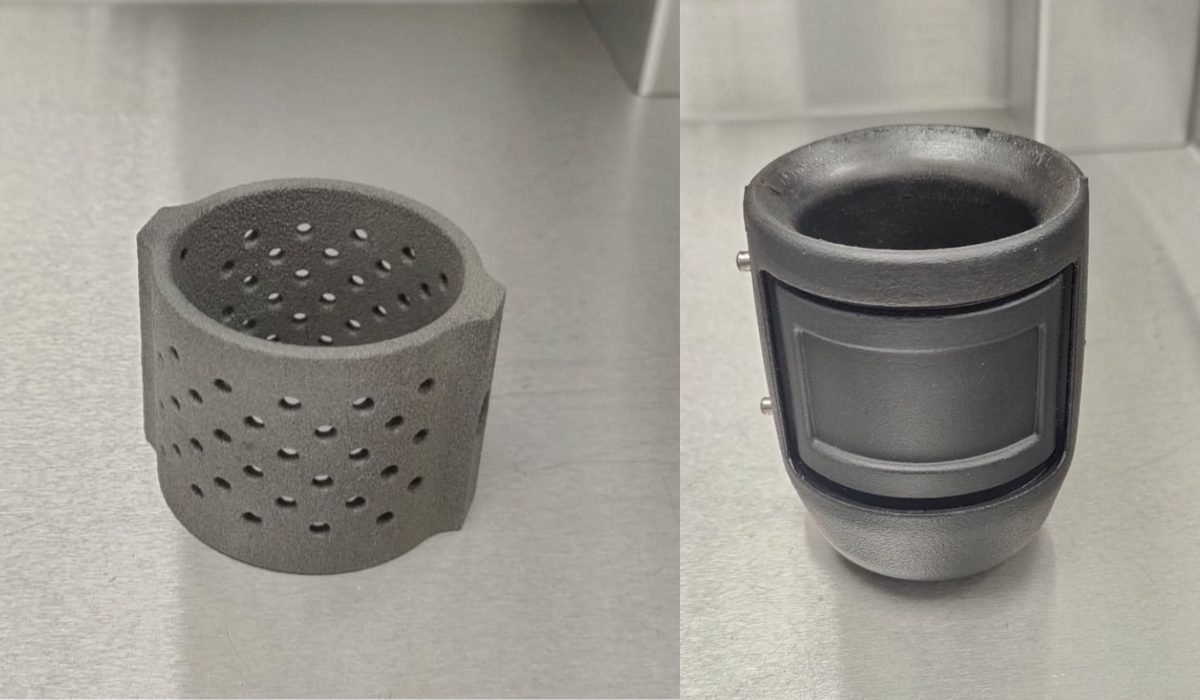

L’une des pièces importantes est celle que l’on peut appeler l’âme de l’étui à outils BNP (ci-dessous à gauche). Le composant imprimé en 3D SLS après co-moulage avec une pièce externe en polyuréthane, ressemble à celui ci-dessous à droite :

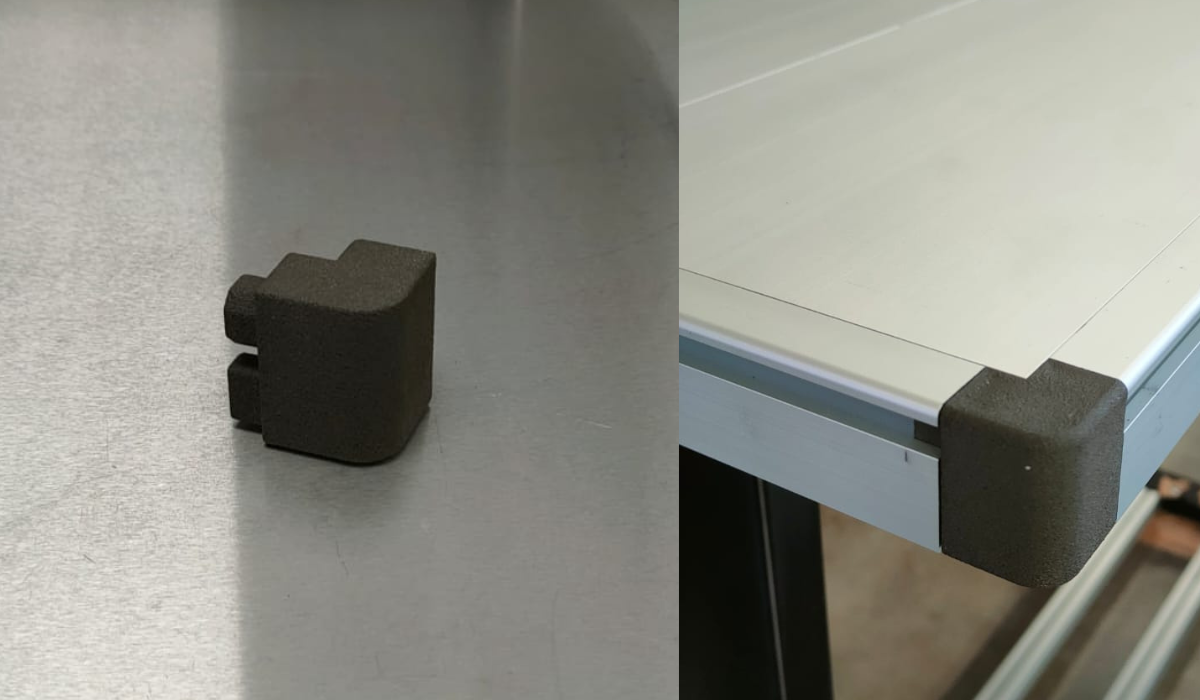

Une autre partie imprimée avec Lisa X est utilisée pour fermer les bords du bureau modulaire BNP, comme vous pouvez le voir sur l’image ci-dessous :

Pour la plupart des impressions SLS, BNP utilise du PA12 Industrial, mais la société envisage de remplacer certaines pièces en aluminium et en fibre de carbone par l’impression en PA11 CF, ce qui est possible avec la Lisa X.

En plus de l’utilisation de la Lisa X, BNP dispose également de l’ensemble complet de post-traitement PHS de Sinterit – station de traitement de poudre avec sableuse et aspirateur ATEX.

« Bien que nous ayons cherché une imprimante 3D SLS plus grande, l’achat de la Lisa X a résolu beaucoup de nos problèmes. Elle dispose d’une zone d’impression suffisamment grande, ce qui nous permet presque toujours d’imprimer de gros composants en une seule pièce. Cela ne serait pas possible avec les solutions d’impression 3D SLS concurrentes », explique Alberto Parolin, chef d’équipe R&D chez BNP. « Nous avons également reçu beaucoup de soutien de la part du distributeur italien local, Manufat , ce qui nous permet de commencer à imprimer et d’explorer encore plus facilement les possibilités du SLS », ajoute Parolin.

Source : Sinterit