Problématique : Comment la numérisation 3D peut-elle améliorer la conception, la fabrication et la personnalisation dans le secteur automobile ?

De nombreux processus de fabrication utilisent un modèle CAO. Lorsqu’il s’agit de créer un modèle pour un objet existant, il est beaucoup plus efficace à partir d’une numérisation 3D plutôt que à partir de zéro. Cette approche, connue sous le nom de « flux de travail de la numérisation à la CAO », permet notamment à un fabricant automobile de transformer rapidement un prototype élégant en un modèle prêt à être fabriqué.

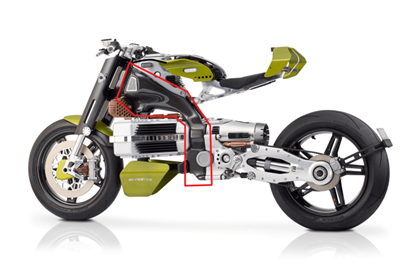

Blackstone Tek (BST) se spécialise dans la fabrication de produits en fibre de carbone pour les motos. Animée par une passion pour la course automobile, l’entreprise innove sans cesse pour créer des pièces de pointe. Parmi ses réalisations figurent des roues ultralégères et résistantes, des réservoirs de carburant, des bras oscillants, des carénages et des composants personnalisés pour des marques automobiles emblématiques.

Les pièces de l’HyperTek de Blackstone Tek ont d’abord été modélisées à la main, puis numérisées dans Geomagic Design X.

Blackstone Tek a ajouté à sa gamme la moto électrique HyperTek, fruit de la vision de Pierre Terblanche, un designer renommé ayant travaillé sur des modèles iconiques tels que la Ducati 999, l’HyperMotard et le SuperMono.

Pour concevoir le prototype de cette moto électrique, Terblanche a combiné modélisation CAO et sculpture manuelle. Les composants à courbes complexes ont été sculptés à la main avant d’être convertis en modèles CAO pour la fabrication.

C’est là que 3DWORX intervient. Basée en Afrique du Sud, l’entreprise propose des services spécialisés dans la numérisation 3D de haute précision, la conception CAO, la rétroconception et l’impression 3D. Elle distribue également les scanners 3D eviXscan en Afrique subsaharienne.

Après avoir examiné le projet de Blackstone Tek, 3DWORX a opté pour une approche efficace basée sur un flux de travail de numérisation à CAO. Leur solution combine numérisation 3D et ingénierie inverse. L’équipe a utilisé un scanner 3D et Geomagic Design X d’Oqton pour recréer l’ensemble du modèle en CAO.

Flux de travail de la numérisation à la CAO

Leur scanner 3D est un appareil professionnel de haute précision, conçu pour la rétroconception, le contrôle qualité sans contact et le prototypage rapide de modèles de taille moyenne. Il représente l’outil idéal pour ce type de travail.

3DWORX a mis en place un flux de travail simple en quatre étapes pour obtenir un CAO paramétré. Voici le succès de chaque étape :

Étape 1 : Numérisation.

L’équipe a utilisé un scanner 3D avec de la lumière bleue structurée pour numériser les motifs latéraux et garantir une précision maximale. Chaque modèle a été pulvérisé avec un contraste blanc fin et des cibles ont été appliqués pour faciliter le pré-alignement des scans multiples dans le logiciel de pilotage.

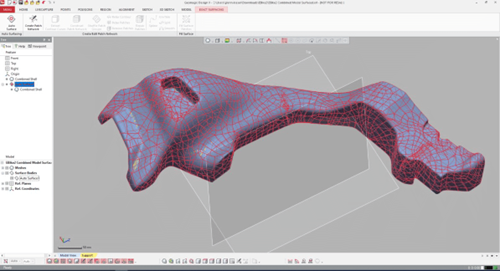

Étape 2 : Mailage.

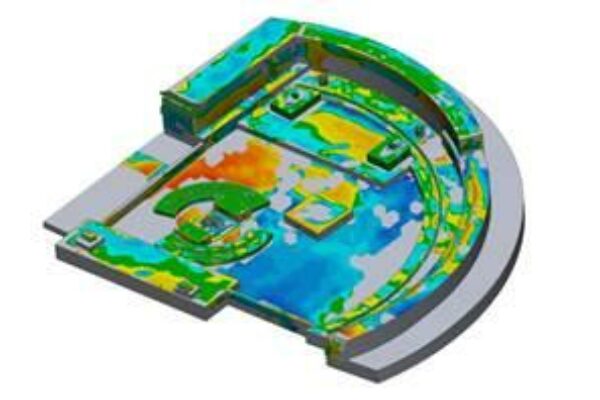

Dans le logiciel Geomagic Design X, 3DWORX a réalisé trois étapes pour la rétroconception : la création d’un maillage de surface haute fidélité, la suppression des marqueurs, le comblement des trous et l’édition de la numérisation.

Étape 3 : Création de surfaces.

Les caractéristiques géométriques de la surface ont été extraites et des surfaces de suivi de forme ont été générées sur les sections à forme organique.

Étape 4 : Exportation de modèles paramétriques 3D.

L’équipe a exporté les géométries, les topologies, les historiques de modélisation et les paramètres. Ces fichiers ont été intégrés dans divers systèmes de CAO exploités sur les caractéristiques, tels que Fusion 360, CATIA, PTC Creo, SOLIDWORKS, et d’autres encore.

L’avenir de la numérisation 3D dans l’automobile

Les cas d’utilisation de la numérisation 3D dans le secteur automobile sont multiples. En plus du développement de nouveaux produits, elle permet de réaliser de la rétro-ingénierie sur des pièces cassées ou usées, d’effectuer des contrôles de qualité, de personnaliser des véhicules et de créer des visualisations 3D pour des événements. Cette technologie offre une grande flexibilité et permet de gagner en précision et en efficacité tout au long du processus de conception et de production.

* Etude de cas réalisée avec le logiciel Design X complet.

Source : Oqton