BOLFLEX, entreprise portugaise spécialisée dans la production de composants pour l’industrie de la chaussure depuis 1991, recherche constamment de nouveaux produits, procédés et méthodes afin de proposer à ses clients les dernières tendances et matériaux disponibles. Pour répondre à la nécessité d’accélérer la fabrication des échantillons tout en réduisant les coûts et les délais de production des moules, l’entreprise, qui gère déjà en interne l’ensemble du processus de conception et de fabrication des moules, devait trouver une solution adaptée.

La solution

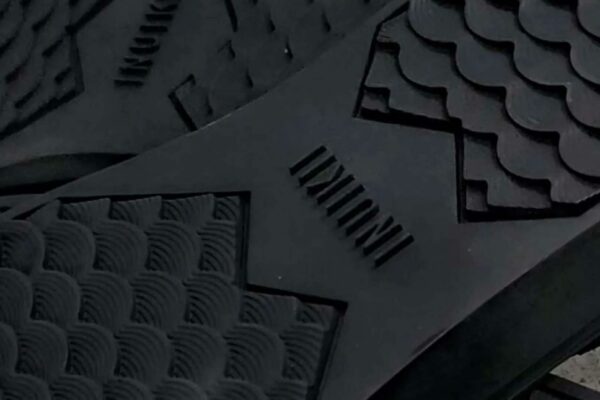

Bolflex a expérimenté la fabrication d’inserts en utilisant la solution DWS Systems. Ces inserts devaient être montés sur des porte-moules universels en aluminium, adaptés à trois tailles différentes. L’impression requérait une précision extrême, aussi bien au niveau dimensionnel que de la texture, afin de garantir la qualité des injections de divers matériaux élastiques destinés à la production de semelles. Le procédé a été testé avec succès pour l’injection d’EVA, de SBR et de TPU, donnant des résultats satisfaisants.

« « Quelle chose d’incroyable cette technologie… Il viendra un jour où tous les moules seront imprimés en 3D.” ».

Antonio Ferreira, Propriétaire de l’entreprise

Rôle des systèmes DWS :

DWS Systems a accompagné l’entreprise tout au long du processus. Dans un premier temps, un prototype de l’insert a été fabriqué pour un contrôle visuel, puis testé directement sur le site de BOLFLEX en collaboration avec un expert DWS. Grâce à l’imprimante 3D XPRO SL, BOLFLEX pourra désormais produire non seulement des inserts THERMA DM570, mais aussi des échantillons avec des résines flexibles ainsi que des moules de coulée en PU.

Les avantages de l’impression 3D :

- Réduction des temps de mise en place du moule

- Capacité à imprimer des cavités et des contre-dépouilles complexes

- Coût du moule -25 % (le client produit habituellement des moules en aluminium)

- Possibilité d’utiliser l’imprimante pour produire des prototypes avec des résines flexibles ou des moules en PU

- Production moins chère de moules pouvant aller jusqu’à 2 000 injections