Problématique : Comment la numérisation 3D et l’impression de tungstène optimisent-elles la protection contre les radiations dans le secteur nucléaire ?

Les centrales nucléaires présentent un grand potentiel pour devenir une source principale d’énergie propre, mais leur succès dépend largement de la gestion des niveaux de rayonnement. Consciente de cet enjeu, la compagnie d’électricité canadienne Bruce Power, propriétaire d’une centrale nucléaire située sur le lac Huron près de Tiverton (Ontario), a lancé un projet novateur pour améliorer la protection contre les radiations.

En utilisant la numérisation et l’impression 3D avec des filaments imprégnés de tungstène, l’entreprise fabrique des composants de blindage sur mesure. Moins d’un an après le lancement de cette initiative, elle a remporté une récompense prestigieuse et attiré l’attention de ses pairs, soulignant l’impact de cette innovation sur l’industrie du nucléaire.

Douglas Neil, technicien en radioprotection chez Bruce Power depuis près de 18 ans, est l’un des principaux contributeurs à ce projet. Tout au long de l’année écoulée, il s’est consacré à la conception et à l’impression de protections radiologiques.

Bruce Power conçoit des composants de protection contre les rayonnements.

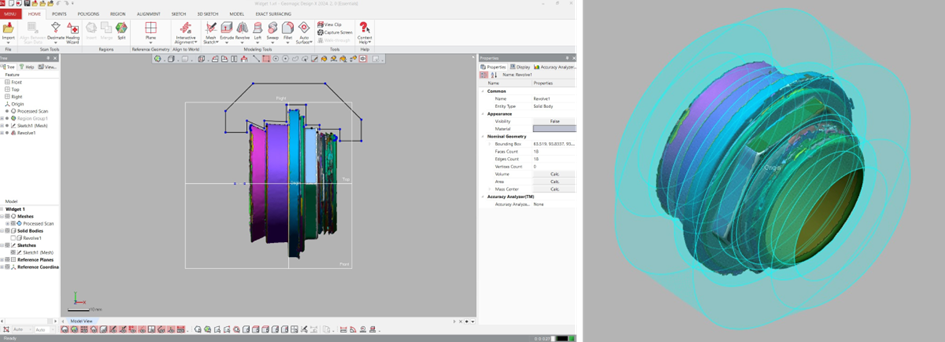

Le processus est simple : ils mesurent la zone à protéger, soit à l’aide d’un scanner 3D, soit avec un pied à coulisse numérique, puis conçoivent le composant à l’aide de Geomagic Design X et l’impriment avec une poudre de plastique imprégnée de tungstène. Toute la production se fait dans une cabine des bureaux de Bruce Power, sans atelier spécialisé, ni ingénieur additif, ou machines coûteuses. Ils utilisent un scanner 3D, un logiciel de rétro-ingénierie 3D et deux imprimantes accessibles, acquises auprès de Canadian Additive Manufacturing Solutions, fournisseur du logiciel Geomagic.

Douglas Neil explique : « Le processus a été mis au point par deux collègues passionnés d’impression 3D. Ils ont trouvé un fournisseur produisant un filament avec de la poudre de tungstène, un matériau couramment utilisé pour le blindage radiologique. Il est plus efficace que le plomb car il n’est pas toxique. Nous l’utilisons pour protéger les tuyaux, les vannes et d’autres composants, en concentrant le blindage là où cela est vraiment nécessaire. »

Numérisation 3D pour un blindage ciblé contre les rayonnements

Cette nouvelle approche permet à Neil de réagir rapidement. Lorsqu’un nouveau point chaud est détecté, il mesure le rayonnement, identifie les contraintes ou obstacles dans la zone, prend des photos, et repère les structures de soutien, cadres et murs. Il vérifie également si l’élément peut supporter le poids de la protection. Sur la base de ces informations, il détermine si un blindage sur mesure est nécessaire pour réduire le risque.

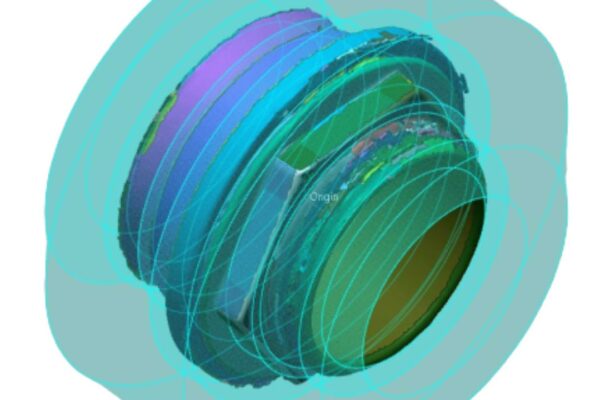

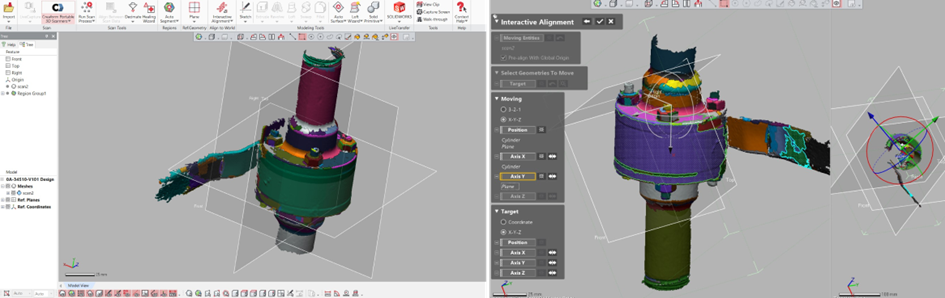

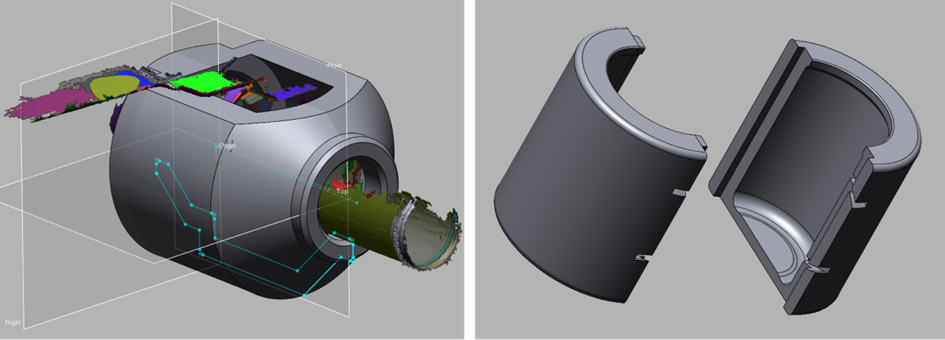

Si le projet est validé, Neil prend les mesures nécessaires à l’aide d’un pied à coulisse numérique ou d’un scanner 3D. Il importe ensuite les numérisations dans Geomagic Design X, où il conçoit le bouclier en l’adaptant au composant. Il définit les zones et aligne les plans de référence avant de créer un modèle qui entoure la zone à protéger. Il prévoit également la découpe du composant en plusieurs pièces distinctes, facilitant ainsi son assemblage sur place.

Scans 3D de la zone à haut rayonnement importés dans Design X où Neil conçoit un composant de blindage sur mesure.

Le logiciel Geomagic Design X, similaire à SolidWorks, a permis à Neil de se familiariser rapidement avec celui-ci. Il apprécie particulièrement que les menus de fonctions soient disposés de manière logique, allant de gauche à droite dans l’ordre de travail.

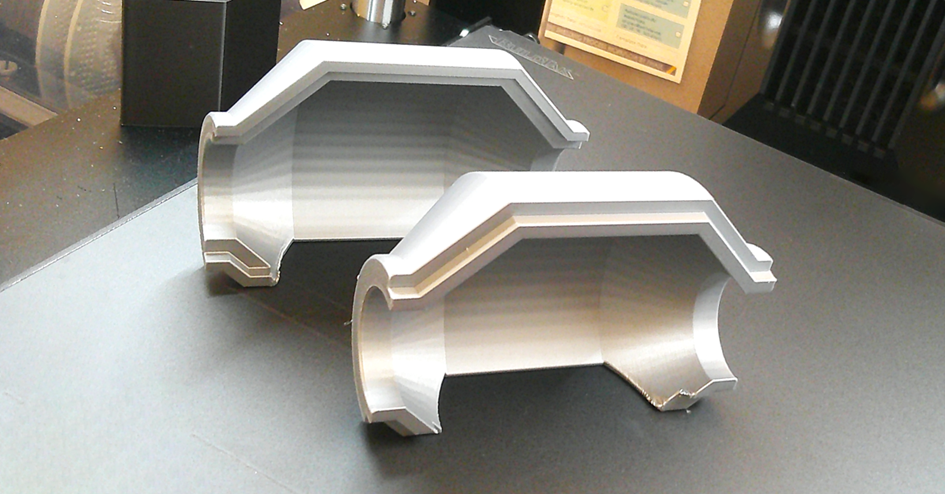

Une fois la conception finalisée, Neil exporte le modèle en fichier STL pour l’impression 3D. Il commence par imprimer un prototype avec un matériau moins coûteux, comme le PLA ou le PETG, pour vérifier qu’il s’adapte correctement à la zone. Après validation du prototype, il imprime le composant final en PLA chargé en tungstène.

Un suivi est effectué à 30, 60, 90 jours, puis un an après l’installation, pour surveiller toute dégradation. Étant donné qu’il s’agit d’une nouvelle application de ce matériau, il est crucial de suivre régulièrement les effets à long terme.

Les inconvénients d’une solution unique

Avant d’adopter l’impression 3D, Bruce Power utilisait principalement deux méthodes pour créer des boucliers contre les radiations. La méthode principale consistait à utiliser des couvertures doublées de laine de plomb, mesurant 30 à 40 cm de large, 60 à 70 cm de long et pesant 15 à 20 kg. Neil explique que ces couvertures étaient peu pratiques, difficiles à manipuler et consommaient beaucoup de matériau souvent gaspillées dans des zones non irradiées. En outre, l’excès de poids était un problème majeur, surtout lorsqu’une zone nécessitait plusieurs canapés.

La deuxième méthode, similaire à l’impression 3D de tungstène, utilisait du silicone comme support, mais elle nécessitait l’intervention d’un fournisseur externe.

L’un des principaux avantages de l’approche 3D est la rapidité. « Nous pouvons concevoir, fabriquer et installer un bouclier en moins de 48 heures », indique Neil. Ils ont même réussi à créer un bouclier sur mesure pour une caméra en moins de 24 heures, afin de prolonger sa durée de vie, qui était habituellement de cinq à six mois en raison des radiations. Sept mois après l’installation du bouclier, la caméra fonctionne toujours parfaitement.

Changer l’industrie de l’énergie nucléaire

Cette innovation a changé l’industrie nucléaire, et Bruce Power a été récompensée par le Top Innovative Practice Award du Nuclear Energy Institute. L’entreprise a également organisé des séances d’information avec des centrales nucléaires aux États-Unis et au Canada, et certaines d’entre elles ont déjà commencé à adopter cette approche novatrice.

En interne, Bruce Power continue d’améliorer son processus. Neil travaille à perfectionner le design du blindage, cherchant à optimiser l’utilisation des matériaux et à améliorer le support pour l’impression. Il prévoit également de scanner davantage de cas pour identifier les points chauds à l’avance. En attendant, la société a mis en place un processus réactif pour gérer les situations nécessitant des solutions rapides.