Problématique : Comment le Studio Volpi optimise-t-il les performances des chaussures de ski grâce à l’aérodynamique et à l’impression 3D résine, tout en accélérant les phases de prototypage et de tests fonctionnels ?

Dans le domaine du ski de performance, chaque détail compte. L’aérodynamique, la résistance aux conditions extrêmes et l’ergonomie des équipements jouent un rôle déterminant dans la performance globale du skieur. C’est dans cette logique que le Studio Volpi a développé des leviers innovants pour chaussures de ski, conçus pour limiter le passage de l’air, réduire l’accumulation de neige et améliorer l’efficacité globale du mouvement.

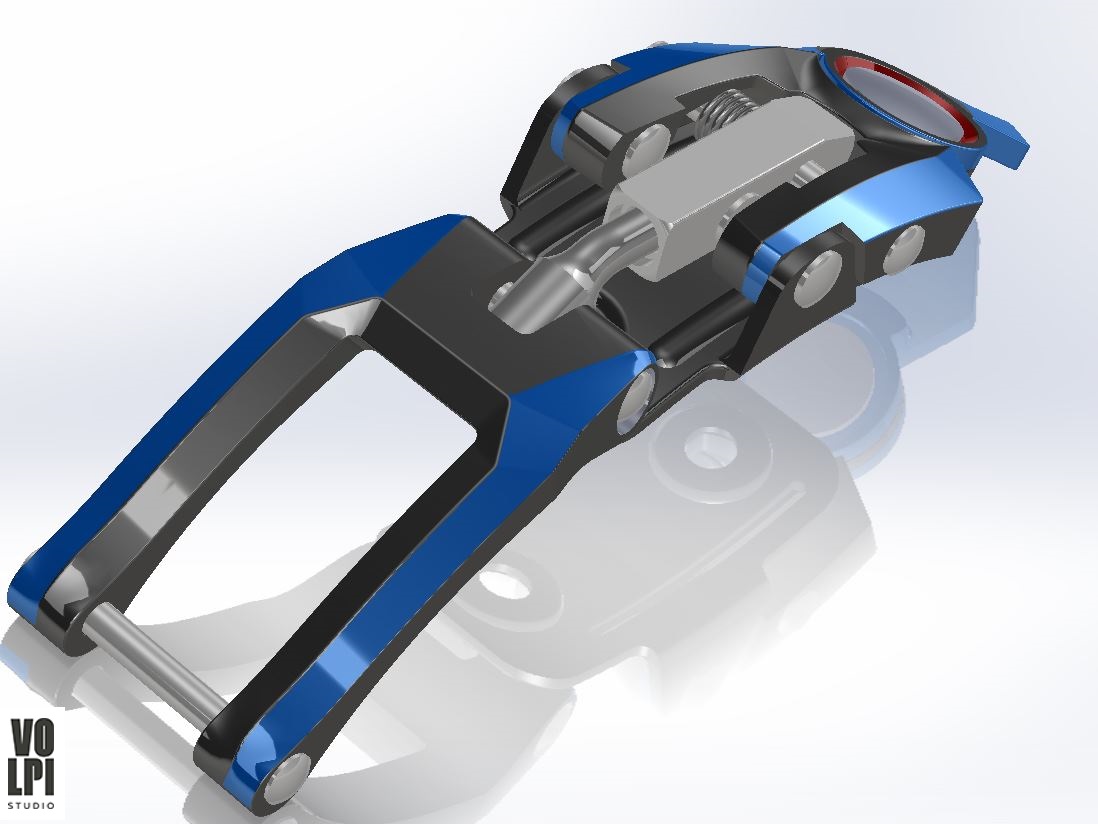

Ces composants techniques ont été pensés selon des principes aérodynamiques précis, afin de diminuer les frottements et l’impact de la neige lors de la pratique. Leur géométrie complexe, combinant courbes fines, arêtes nettes et surfaces lisses, nécessitait une technologie de fabrication capable de restituer fidèlement chaque détail tout en permettant des ajustements rapides au fil des essais.

Pour répondre à ces exigences, le Studio Volpi a fait le choix de l’impression 3D stéréolithographique, en s’appuyant sur l’imprimante XFAB 2500 PD de DWS et la résine Invicta 917. Cette combinaison technologique a permis de produire des prototypes fonctionnels haute précision, parfaitement adaptés aux phases de tests en conditions réelles. L’impression 3D résine offre ici un avantage clé : la possibilité d’itérer rapidement sur le design, sans les contraintes de coûts et de délais associées aux procédés traditionnels.

Après l’impression, les composants ont suivi un processus de post-traitement rigoureux, indispensable pour garantir leurs performances mécaniques et leur stabilité dimensionnelle. Les pièces ont d’abord été lavées dans une solution eau-alcool pendant deux minutes afin d’éliminer les résidus de résine, puis placées dans un four à UV pendant vingt minutes pour finaliser la polymérisation. Une fois ces étapes terminées, les leviers ont été assemblés et intégrés aux chaussures de ski pour les phases de test.

Ce cas d’application illustre parfaitement la manière dont l’impression 3D résine s’impose comme un outil stratégique dans l’innovation sportive. Elle permet de concevoir, tester et améliorer rapidement des composants techniques, tout en offrant une grande liberté de design et une précision compatible avec les exigences du sport de haut niveau.

Technologie utilisée

Imprimante 3D stéréolithographie XFAB 2500 PD

Matière

Résine Invicta 917

Temps de fabrication

9 heures