Zetamix Alumine

L’Alumine est le matériau le plus utilisé dans le domaine des céramiques techniques. Il bénéficie d’une très grande dureté qui lui permet d’être quasiment inusable. De plus, ce filament est doté d’une grande résistance aux... Lire la suite ❯

Informations complémentaires

L’Alumine est le matériau le plus utilisé dans le domaine des céramiques techniques. Il bénéficie d’une très grande dureté qui lui permet d’être quasiment inusable. De plus, ce filament est doté d’une grande résistance aux températures extrêmes, il est utilisé pour la fabrication de brûleurs ou d’autres pièces à haute température. Totalement inerte, l’Alumine est à la fois un très bon conducteur thermique ainsi qu’un très bon isolant électrique.

Le filament Zetamix Alumine est adapté à l’impression 3D par dépôt de fils. Ce filament est composé d’un mélange de liant et de poudre d’alumine qui permet d’obtenir un matériau à la fois résistant et flexible. Les objets imprimés avec le filament Zetamix Alumine doivent être déliantés et frittés. Les diamètres disponibles sont de 1,75mm et de 2,85mm.

Ce matériau se caractérise par ses propriétés de haute qualité. Elles sont à la fois techniques avec sa densité allant jusqu’à 99% et mécaniques car il propose des pièces résistantes aux températures extrêmes (1 500°C). Il est doté d’une inertie chimique. L’Alumine possède une température d’extrusion de 150°C et une température de frittage de 1 550°C.

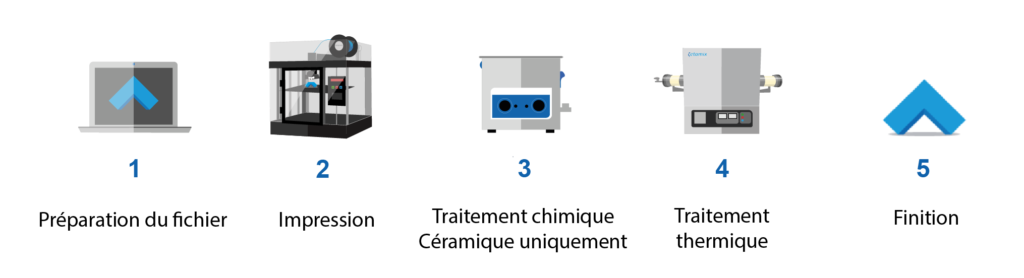

Le procédé Zetamix

La fabrication de pièces céramique ou métal avec les filaments Zetamix se fait en plusieurs étapes :

Préparation du fichier

Impression 3D : la pièce est imprimée à l'aide d'une imprimante 3D FDM.

Déliantage : les pièces en filament Zetamix sont déliantées dans un bain d’acétone. La fin de cette étape intervient lorsque la masse de l’objet a diminué d'au moins 5%.

Frittage : il consiste à « cuire » une pièce à très haute température. En frittant la pièce, elle se densifie et acquiert les propriétés mécaniques finales. Après cette étape, les pièces ont une densité allant jusqu’à 99% pour les céramiques et 95 % pour le métal.

Finition

Pour plus d'informations, consultez la brochure technique.

Une question ? Appelez-nous au 01 30 60 03 33