Le Zetasinter 4L est un four tubulaire conçu pour le frittage de pièces métalliques imprimées en 3D, telles que l’acier H13, l’inox 316L ou le 17-4 PH. Il est équipé d’un tube en carbure de silicium chauffé par des résistances, permettant une montée en température contrôlée jusqu’à 1350 °C sous atmosphère inerte (argon ou argon hydrogéné).

Cette configuration est parfaitement adaptée aux alliages métalliques sensibles à l’oxydation, nécessitant des cycles thermiques rigoureux avec atmosphère protectrice pour garantir leur densité, leurs propriétés mécaniques et leur stabilité dimensionnelle. La montée en température est recommandée à ≤ 5 °C/min, assurant une chauffe homogène sur une zone utile de 30 cm et une qualité optimale des pièces frittées.

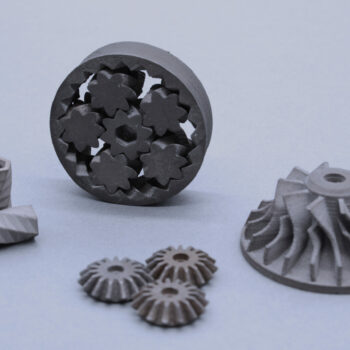

Depuis plusieurs années nous sommes revendeurs de la solution Zetamix de Nanoe, dans le but de fournir une solution complète pour l’impression 3D céramique et métal dans le cadre de vos projets spécifiques.

Grâce à son tube en carbure de silicium et sa compatibilité avec l’argon ou l’argon hydrogéné, le Zetasinter 4L permet un frittage sans oxydation, indispensable pour obtenir des pièces métalliques denses et de haute qualité.

Avec ses 4 litres de volume utile, il offre une capacité 4 fois supérieure au modèle Zetasinter original. C’est un vrai gain en productivité pour la petite série ou les lots de prototypes. Ce n’est pas un four de production industrielle massive, mais pour de la pré-série ou R&D avancée, ce matériel représente un avantage réel.

La zone de chauffe de 30 cm avec une homogénéité de ±10 °C garantit une cuisson régulière sur l’ensemble des pièces, tout en offrant une montée en température entièrement programmable pour s’adapter à chaque alliage métallique.

Le four tubulaire Zetasinter 4L est conçu pour le frittage de pièces métalliques obtenues par impression 3D, notamment en aciers H13, 316L et 17-4 PH. Il est équipé d’un tube en carbure de silicium chauffé par des résistances, permettant une montée en température contrôlée jusqu’à 1350 °C sous atmosphère inerte (argon ou argon hydrogéné). Ce type d’environnement est essentiel pour préserver la densité et les propriétés mécaniques des pièces métalliques sensibles à l’oxydation. La zone de chauffe homogène de 30 cm assure une distribution thermique stable, et la montée en température recommandée à ≤ 5 °C/min permet un contrôle précis des cycles de frittage. Ce niveau de maîtrise garantit des résultats fiables, une structure interne dense et une excellente qualité de surface.